Ein Besuch bei JB-Lighting in Blaustein bei Ulm. Und ein Rundgang durch die Produktion mit Vertriebsleiter Jörg Zimmermann.

Hell, schnell, bunt, grell … - Effektlicht darf alles sein, nur nicht langweilig. Und für den Praktiker sollen die jeweiligen Leuchten robust sein, zuverlässig, miteinander kompatibel, einfach aufgebaut, vielseitig und bei alledem einfach zu warten und zu reparieren, wenn es dann doch mal nötig sein sollte.

Das alles versprechen natürlich alle Hersteller und Vertriebe von Moving Lights, aber können Sie das Versprechen auch wirklich halten?

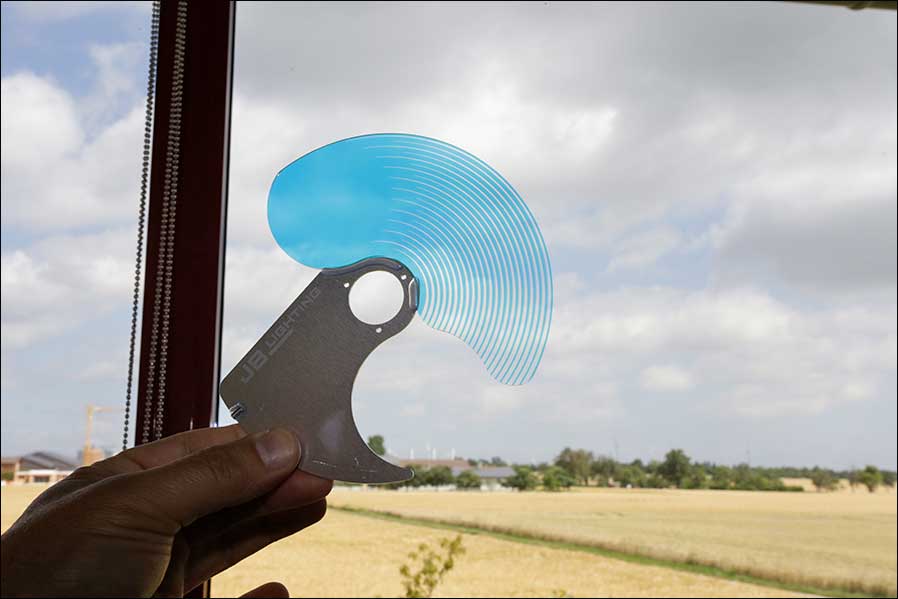

Licht made in Germany: JB-Lighting in Blaustein (Fotos: Tom Becker / DieReferenz).

Eine Firma gibt es, die mit Fug und Recht "Made in Germany" auf ihre Scheinwerfer schreiben darf, und das ist JB-Lighting, wobei die Firma von Jürgen Braungardt und seinen rund 40 Mitstreitern keine Leuchten aus Fernost-Bauteilen zusammenschraubt, im Werk in Blaustein bei Ulm werden tatsächlich auch bis zu 90 Prozent der Bauteile selbst hergestellt.

Das macht die Scheinwerfer sicher nicht billiger, aber mit Sicherheit zuverlässiger. Und erlaubt den Schwaben ein ungewöhnliches Garantie-Versprechen: Nachdem ein Scheinwerfer nicht mehr gebaut wird, garantiert JB-Lighting die Ersatzteilversorgung für mindestens weitere zehn Jahre.

Derzeit sind bie JB-Lighting sogar alle Ersatzteile aller Geräte noch auf Lager.

Das wiederum bringt mit sich, dass man aus Blaustein einen defekten Scheinwerfer nach spätestens zwei Werktagen repariert zurückschickt. Mit Garantie!

Spritzguss macht man nicht selbst: Vertriebsleiter Jörg Zimmermann zeigt ein Gehäuseteil.

Kurze Wege

Wenn bei JB-Lighting an einer Scheinwerfer-Serie gebaut wird, heißt das, dass eine überschaubare Gruppe von Mitarbeiterinnen und Mitarbeitern eine Serie von beispielsweise 40 Geräten zusammenbaut. Dabei macht jeder das, was er am besten kann und damit automatisch auch am liebsten macht.

Die Bauteile holt man sich aus den übersichtlich beschrifteten Lagerregalen, selbst die komplette Verkabelung wird hier von einem kleinen Team von vier Leuten gefertigt und zwar aus den verschiedenen Kabeln von der Rolle und den entsprechenden Fittings, die mit den dazu passenden Maschinen befestigt werden.

Die Kabelkonfektion

Die kleineren Teile werden automatisch zugeführt, die größeren werden per Hand eingelegt und dann mit den Kabeln verpresst. Klingt nach langweiliger Arbeit, doch weil hier immer wieder andere Kabelbäume gefertigt werden, regiert selbst hier die Abwechslung.

Und die Gruppenarbeit sorgt dafür, dass in den Teams permanent kommuniziert wird, der ständige Austausch gehört schlicht dazu. So gesehen ist es auch nicht überraschend, dass sich die gesamte Truppe täglich zwei Mal im großen Aufenthaltsraum an vier großen Tischen zusammensetzt und sich austauscht über die anstehenden Projekte und Herausforderungen.

Wer hier arbeitet, fühlt sich ernst genommen, weiß, was er tut und weiß auch, wo die anderen der Schuh drückt. Die Folge ist etwas, das über die übliche Floskel "Gutes Betriebsklima" weit hinaus geht.

Hier sitzt an jeder Maschine jemand, der hoch konzentriert das seine tut, aber einem Fremden auch ganz einfach und klar vorführen und erklären kann, was er da gerade macht. Ob er Zahnräder herstellt oder Gobos lasert, Blechteile biegt oder die Leiterplattenbestückung überwacht.

Die Leiterplattenbestückung

Wir machen es selbst

Vor langer, langer Zeit war Jürgen Braungardt Mitarbeiter von Kaspar Härles Firma Ultralite. Und weil es die Leuchten, die man damals in den Discos haben wollte, nicht gab, sagte sich Braungardt, dann bauen wir sie halt!

Und genau nach diesem Prinzip baut heute JB-Lighting den Großteil der Komponenten für die eigenen Scheinwerfer selbst und lässt die anderen Teile wie etwa die Spritzguss-Gehäuse bei einigen Betrieben in der näheren Umgebung herstellen, mit denen man schon genau so lange zusammen arbeitet wie mit den meisten Mitarbeitern.

Im Hintergrund: die Biogasanlage von Blaustein.

Stolz sein kann man in Blaustein auch auf die Ökobilanz. Dazu trägt die große Photovoltaik-Anlage auf den Dächern eben so bei wie die Zisternen für das Brauchwasser unter den Rasenflächen und die Zusammenarbeit mit der Biogasanlage, die gerade mal einen Steinwurf weit weg am nächsten Feldrain steht und ihre Abwärme in die beiden Hallen von JB-Lighting schickt.

Was nicht geht bei JB-Lighting, das ist die Produktentwicklung im Eiltempo. Hier wird nicht jedes Jahr ein Nachfolgegerät präsentiert und der Vorgänger schnell noch günstig abverkauft. Stattdessen gibt es Produktzyklen von einigen Jahren, und wenn die Geräte dabei im Lauf der Zeit verbessert werden, dann arbeiten sie trotzdem auch problemlos mit den ersten Geräten der Serie zusammen.

So kann ein Verleiher, eine Produktionsfirma oder auch eine Spielstätte sicher sein, dass die Geräte von JB-Lighting nicht nur zuverlässig sind und das können, was sie versprechen, sondern dass auch die Preisstabilität stimmt, die ja bei mancher Investition durchaus eine Rolle spielt.

Bald schon an der Oper in Zürich: Fertiggeräte im Test.

An zwei großen Tischen stehen die Geräte in der Endabnahme: Einmal sind es 16 P12, die an das Ministry of Light gehen, am anderen Tisch stehen 24 P18 Profile für die Oper in Zürich. Allesamt sind sie angeschlossen und drehen sich im Testprogramm, damit die Kunden auch sicher sein können, für die nächste Produktion die richtigen Leuchten angeschafft zu haben.