Seit 1994 baut Robe intelligentes Licht, seit 2002 kennt man die Marke in der Branche. Und seit den Anfängen wächst die Firma ohne Ende. Ein Bericht und viele Bilder aus Tschechien.

Wer sehen will, wie man in Europa intelligentes Licht im großen Stil herstellt, muss nach Tschechien reisen, genauer gesagt nach Valašské Meziříčí, gelegen in der Mährischen Walachei, etwa drei Autostunden von Wien entfernt.

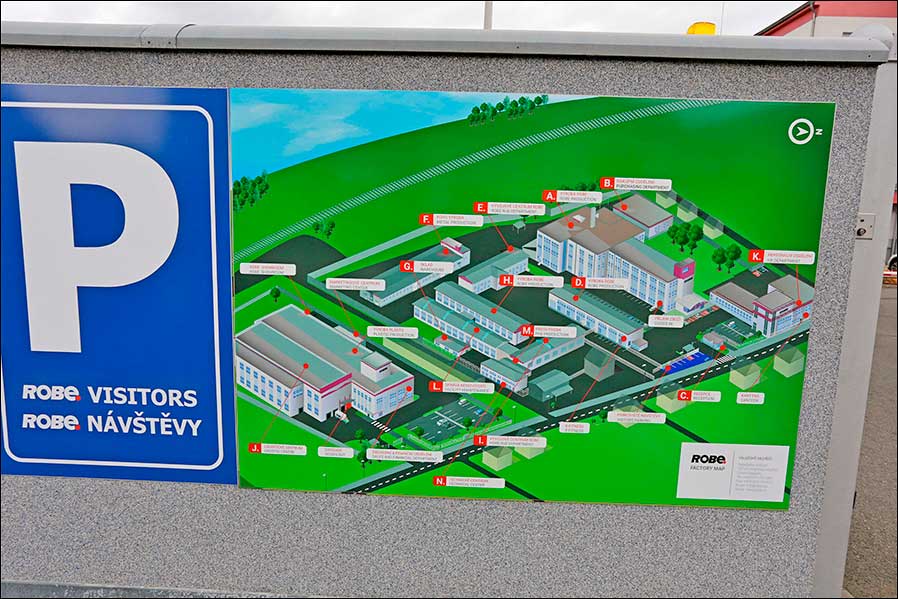

Sie wächste immer weiter: Die Zentrale von Robe in Tschechien.

Hier ist der Hauptsitz des tschechischen Herstellers Robe, der mit einem Paukenschlag in der Branche auftauchte, 2002 auf der SIB in Rimini. Wer ist das denn, fragten sich damals viele beim Bestaunen des großen Robe-Stands mit all den vielen Moving Lights.

Doch damals bestand die Firma schon seit acht Jahren und hatte die ganze Zeit über Effektlicht produziert. Nur stand bis dahin eben Steinigke auf dem jeweiligen Gerät - oder auch TAS, Movietec, Starway oder Sagitter.

Und Robe war mit diesen OEM-Produkten durchaus erfolgreich, so stieg der Umsatz allein im Jahr 2000 im Vergleich zum Vorjahr um das Dreifache.

Weil alle diese Scheinwerfer auch produziert werden mussten, blieb Firmenchef Josef Valchař, Ladislav Petřek und ihrem Team nichts anderes übrig, als 2001 mit der ganzen Firma umzuziehen auf das neue damals 5.000 Quadratmeter große Gelände. Nur vier Jahre später, 2005, hatte man sich bereits auf 14.000 Quadratmeter ausgebreitet.

Bei Robe wurde immer gebaut, und es wird weiter gebaut. Im Jahr 2008 wurde die 1.400 qm große Forschungs- und Entwicklungsabteilung eingeweiht, für die im nächsten Jahr 2020 ein neues Gebäude entsteht. Und zwar ein architektonisch spektakuläres Haus, das den Nachwuchs von den Universitäten aus aller Welt anziehen soll.

Das Robe-Team im Showroom (von links): Harry Von den Stemmen, Josef Valchař, Ingo Dombrowski und Julian Von den Stemmen.

2009 wurde für 3,5 Millionen Euro ein Logistikzentrum angeschafft und ein rund 1.000 Quadratmeter großes Kunststoff-Formzentrum errichtet, wo heute die vielen verschiedenen Kunststoff-Gehäuse tiefgezogen und spritzgegossen werden.

Im selben Jahr übernahm Robe die Firma Dioflex im nahe gelegenen Roznow, einen Spezialisten für die Herstellung von Leiterplatten, der heute zu 80 Prozent für Robe tätig ist.

Hier in Roznow ist Robe entstanden und daher übrigens das "Ro" von "Robe", das "Be" seht für "Bečva", den Fluss, der durch Roznov fließt, direkt an der Gründungsstätte von Robe vorbei.

Kontinuierlich wurden die bestehenden Gebäude erweitert und neue Gebäude dazu erworben, um für neue Produktionslinien Platz zu schaffen und eine moderne und angenehme Arbeitsatmosphäre für die Mitarbeiter sicherzustellen. Den Spirit spürt man auch vor Ort.

Natürlich wird auch aktuell gebaut – derzeit an einer neuen Kantine, nachdem die alte einfach zu klein geworden war.

Jetzt, Ende 2019, arbeiten rund 600 Mitarbeiterinnen und Mitarbeiter bei Robe und noch einmal 60 bei Dioflex. Es könnten mehr sein, doch bei gerade mal 2 % Arbeitslosigkeit ist es sehr schwer, überhaupt noch jemanden zu finden.

Aus diesem Grund hat Robe bereits in einer ehemaligen Bergbauregion namens Karvina ein weiteres Werk errichtet, in das Teile der Produktion ausgelagert wurden. Dort arbeiten noch einmal etwa 100 Mitarbeiter. Und trotzdem wird weiterhin in allen Bereichen automatisiert, und bei jedem Roboter wird einem gezeigt, wie man durch ihn zwei Arbeitskräfte einsparen kann, um sie für andere Aufgaben einsetzen zu können.

Die Robe Factory Tour

Schrittmotor ist nicht gleich Schrittmotor: Ingo Dombrowski mit einem Bauteil, das Robe nicht selbst herstellt.

Unser Mann bei Robe, das ist Ingo Dombrowski, seit 2004 an Bord und heute als Key Account Manager in ganz Europa ebenso zu Hause wie im tschechischen Werk. Er führt die Besuchergruppen durch alle Häuser und alle Abteilungen, kennt jeden, grüßt jeden und kennt sich überall aus. Er zieht mit sicherer Hand die Werkstücke aus den Regalen und zeigt bei jedem, worauf es wirklich ankommt, um aus allem immer die beste Qualität heraus zu holen.

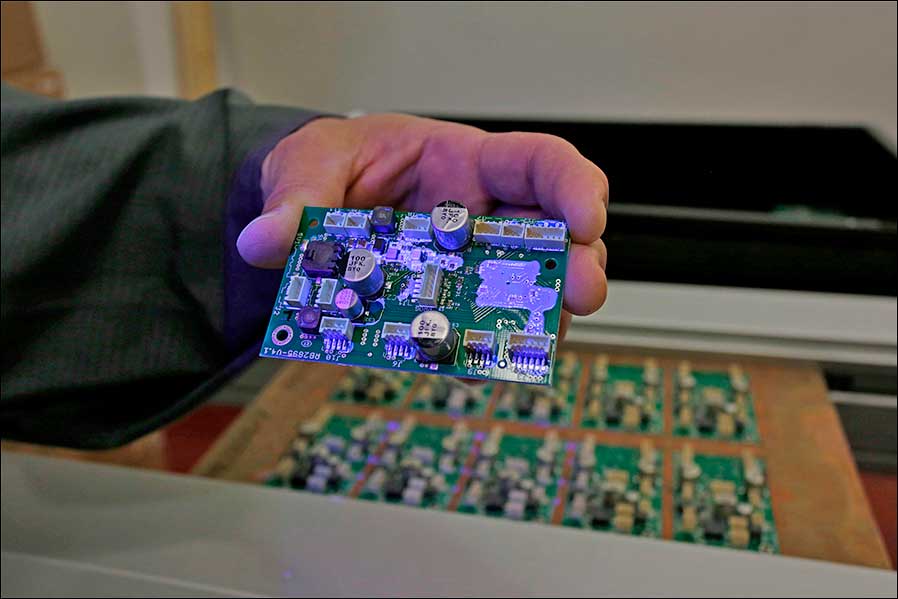

Einen ganzen Tag lang hat er uns durch die Robe-Welt geführt, angefangen von der Leiterplatten-Bestückung bei Dioflex, wo wir mit Kitteln und geerdeten Schuh-Überzügen ausgestattet wurden, bevor wir uns die halbautomatischen und automatischen Maschinen-Straßen ansehen durften, in denen die "elektronischen Herzen" aller Robe-Geräte entstehen.

Platinenbestückung im großen Stil: das kann man bei Dioflex, einer Tochtergesellschaft von Robe.

Bis zu 120 Bauteile pro Minute werden hier per SMD-Technologie auf den PC-Boards verbaut - und das alles mit äußerster Präzision, denn viel Platz ist nicht auf den jeweiligen Platinen. Und die Leiterplatten selbst sind in diesem Zustand äußerst empfindliche Teile, langsam und vorsichtig müssen sie in mehreren Stufen erwärmt werden, damit sich nichts verformt. Schon die einzelnen Komponenten werden in speziellen Klimatürmen bei den für sie jeweils perfekten Temperaturen gelagert.

Um eine solche Qualität zu erreichen, durchlaufen alle Robe-Geräte eine ganze Reihe von Tests, und das beginnt schon in der Platinenfertigung. Jede Platine wird gelabelt, hat also ihre individuelle, rückverfolgbare Nummer.

Hightech-Maschinen sorgen für noch mehr Qualität und entlasten die Mitarbeiter.

Nach der Produktion wird sie getestet auf etwaige Löt-Überstände. Die Mitarbeiterin geht mit einem Lötkolben an die entsprechende Stelle und entfernt das überflüssige Lötzinn mit einem speziellen Kupfergeflecht, an dem das Lötmaterial anhaftet, oder sie nutzt eine kleine Vakuumpumpe, die alles, was zu viel ist, wegsaugt. Keine Gefahren von Kurzschluss mehr!

Und dann macht man bei Robe etwas, was nicht bei jedem Hersteller gemacht wird: "Tropicalizing" nennt sich das Ganze, bei dem die empfindlichen Teile der Platine mit einem Lack überzogen werden, den man eigentlich nur im Licht einer UV-Lampe sehen kann, und der dafür sorgt, dass auch bei schlechten Wetterbedingungen keine Probleme auftreten.

Reif für die Tropen: Die "tropikalisierte" Platine.

Da ist Ingo Dombrowski in seinem Element: "Das spielt bei einem Shootout keine Rolle, ist aber durchaus entscheidend im wirklichen Leben!" Und dann erzählt er von einem Auftrag vor etlichen Jahren, für den zwei Dutzend von Robe LEDBeam 100 komplett "tropikalisiert" wurden, weil sie direkt am Strand eingesetzt werden sollten.

Robe gab eine Garantie von zwei Jahren. Und als man sich nach gut sechs Jahren zufällig wieder traf, fragte man seitens Robe den Lichtdesigner, wie es denn weiter gegangen sei. Die Leuchten spielen noch immer, draußen am Strand ...

Als nächstes wird die Platine mit 3-D-Kameras und Röntgenaufnahme gecheckt. Danach wird sie zum ersten Mal angeschlossen und durchgemessen, die Software wird aufgespielt und getestet. Und erst dann wird sie freigegeben und ins Robe-Werk gebracht.

Abluft wärmt Frischluft: Die Heizungsanlage bei Dioflex.

Zum Abschluss der Besichtigung bei Dioflex in Roznow durften wir uns noch die dortige Heizung anschauen. Sehenswert daran sind vor allem die selbst entwickelten Wärmetauscher, mit denen die Abwärme von der Platinenfertigung dafür genutzt wird, die Frischluft für die Heizung der Firmengebäude zu erwärmen.

Dann schlüpften wir aus den Plastik-Schuhüberzügen und den Kitteln und fuhren weiter zu Robe in die Zentrale. Tatsächlich hat das Gelände nicht mehr so viel Ähnlichkeit mit dem, was ich vor gut fünf Jahren schon einmal besichtigt hatte. Richtig bekannt kam mir nur das kleine Café beim Showroom vor.

Dombrowski begann unseren Rundgang in der Kabelfertigung. Da sieht man gleich, dass bei Robe all die verschiedenen Kabel in den Geräten millimetergenau abgelängt werden. So gibt es im Gehäuse keine Kabel, die sich im Weg umgehen oder umeinander gewickelt werden, auf die Seite gedrückt, wie auch immer. In einem Robe-Scheinwerfer sieht es aufgeräumt aus, und daran haben die passenden Kabel keinen geringen Anteil.

Als nächstes besuchten wir die Entwicklungsabteilung und wurden von einem freundlichen Team empfangen, das offenbar Spaß an der Arbeit hat. Dabei ist es nicht so, dass hier ein Entwickler ein komplettes Moving Light konstruiert, vielmehr teilen sich Spezialisten die Aufgaben, und jeder arbeitet an mehreren Geräten gleichzeitig.

Bei Robe setzt man auf Lichtleiter aus Glas.

Ingo Dombrowski kam ein weiteres Mal auf jene Qualitätsmerkmale zurück, die man im Rahmen eines Shootouts nicht erkennen kann. Er zeigte uns Lichtleiter aus Glas für LEDs, die auch bei großer Hitze garantieren, dass jede LED ihren Abstand zur Linse von exakt 0,1 mm einhält.

Er zeigte uns Linsen, die mit einem schwarzen Rand versehen wurden, um Verfärbungen am äußersten Rand der Linse bei der Projektion zu verhindern.

Wir konnten uns von der Vergütung der Linsen überzeugen, die beim neuen Gerät vielleicht nicht so wichtig ist, aber im Lauf der Zeit eine immer größere Rolle spielt.

Dombrowski zeigte uns, dass man bei Robe an vielen Geräten Gewindestifte in das Blech einpresst, wo man sich woanders mit selbst schneidenden Schrauben begnügt.

Bei den hochwertigen Geräten konnten wir in der Produktion sehen, dass viele Teile aus Kupfer eingesetzt werden, um die bestmögliche Kühlung und Stabilität zu erreichen.

So baut man Scheinwerfer 2019 in Tschechien: Eine der Fertigungsstraßen bei Robe.

Wie kompliziert das Innenleben eines beweglichen Scheinwerfers wirklich ist, sieht man deutlich, wenn man dabei zuschaut, wie er gebaut wird. Riesige Maschinen, etliche Roboter und viele Mitarbeiter arbeiten bei Robe an den Metallteilen im Inneren, die gestanzt, gebogen, gebohrt und pulverbeschichtet werden, ehe sie überhaupt auf die langen Fertigungsstraßen gelangen, auf denen im Teamwork aus den Bauteilen komplette Geräte hergestellt werden.

Ein Robe BMFL beispielsweise besteht aus rund 3.500 Einzelteilen, und die meisten von ihnen stellt man bei Robe selbst her. Nicht die Schrittmotoren, nicht die Linsen und natürlich auch nicht die LEDs.

Was die angeht, ist man bei Robe durchaus zimperlich und setzt nur auf erste Qualität. Mindestens ebenso wichtig ist es, dass man das Leuchtmittel nicht mit der vollen Leistung ansteuert, um immer das absolut hellste Licht zu erreichen.

Ingo Dombrowski sagt: "Wenn wir die LEDs nicht auf hundert Prozent fahren, sondern mit zehn Prozent weniger, haben wir erstens einen Headroom, welcher der Lebensdauer der LED extrem zugutekommt. Und zweitens gibt uns das die Möglichkeit, die einzelnen LEDs untereinander zu kalibrieren. Wenn zum Beispiel eine LED etwas dunkler werden sollte, dann können wir die ein wenig aufdrehen, und die anderen bleiben so hell wie vorher, dabei ist die dunklere immer noch im grünen Bereich.

Auch dieses Thema ist übrigens bei einem Shootout sogar eher ein Nachteil, weil unsere Lampe dann einfach nicht so hell ist wie die eines Mitbewerbers, der bei der Ansteuerung gleich bis an die Grenze geht oder gar leicht darüber hinaus. Aber nach einem Jahr, da bin ich mir sicher, leuchten all diese Lampen in verschiedenen Farben und mit unterschiedlicher Helligkeit."

Bei Robe werden alle Geräte 48 Stunden lang getestet - ohne Ausnahme.

Der Aspekt Konsistenz ist ihm offenbar besonders wichtig. So erklärt er:

"Ich denke, dass wir die einzigen sind, die wirklich heute einen Scheinwerfer produzieren können, der bei gleichem DMX-Wert exakt die gleiche Farbe liefert wie ein Gerät, das vor drei Jahren produziert wurde. Und in drei Jahren können wir dir das gleiche Produkt wieder verkaufen, und es macht exakt dasselbe.

Das ist bei anderen Herstellern oft nicht so. Wenn du die Scheinwerfer runter dimmst, dimmen diese verschieden schnell und sind nacheinander aus. Bei uns ist das so, dass wir jeden Scheinwerfer kalibrieren und 48 Stunden lang testen, da gibt es keine Ausnahme."

Bei der Gelegenheit weist Dombrowski noch auf einen ganz anderen Aspekt hin, der mit den Produkten selbst gar nicht direkt zu tun hat.

Er sagt: "Damit unsere Kunden mit unseren Produkten arbeiten können, müssen wir dafür sorgen, dass sie die Zeit dafür bekommen, mit einem professionellen Produkt, das einen bestimmten Entwicklungsstand hat, auch wirklich Geld zu verdienen.

Das heißt für uns, dass wir kein Nachfolgemodell auf den Markt bringen, bevor sich das Gerät für unsere Kunden amortisiert hat, auch wenn die Technologie das manchmal früher erlauben würde.

Wir haben also nicht nur eine Produktzuverlässigkeit, sondern wollen immer auch von der geschäftlichen Seite ein zuverlässiger Partner sein, der die Interessen der Kunden mitdenkt."

Der Showroom von Robe ...

ist voller Überraschungen ...

In der Palackého 416/20 in Valašské Meziříčí gibt es nicht nur das Robe-Werk mit mehreren Fertigungsstraßen, der Metallbearbeitung, Kunststoffherstellung, der Entwicklungsabteilung, den Lagern mit rund 4.000 qm, der Versand-Abteilung und all den Büros, die man auch braucht für eine so große Firma -es gibt auch einen Showroom, wo Robe zeigt, was es kann.

Hier darf man nicht viel fotografieren und soll auch nicht so viel erzählen, um nicht zu "spoilern". Denn die Werksbesichtigungen bei Robe enden hier, und Spannung muss sein. Kurz und flapsig gesagt: Das zieht dir die Schuhe aus!